La gestión inadecuada del proceso de inmersión en cera conduce directamente a láminas base estructuralmente defectuosas. Los problemas más comunes son ondulaciones, grietas, mala adherencia y grosor no uniforme, todo lo cual compromete la calidad y usabilidad del producto final para una colonia de abejas.

El éxito en la creación de láminas base de cera no reside en una sola acción, sino en dominar la interacción entre la temperatura de la cera, la velocidad de enfriamiento y la técnica física. Un fallo en una variable se propagará, socavando la integridad estructural de la lámina final.

El papel crítico de la temperatura

La temperatura es la variable más importante en este proceso. Tanto la temperatura de la cera como la velocidad a la que se enfría dictan las características fundamentales de la lámina.

Cuando la cera está demasiado fría

Si la temperatura de la cera es demasiado baja, su viscosidad aumenta. Este líquido más espeso y de movimiento más lento no fluirá suavemente sobre la tabla de inmersión.

Esta falta de flujo crea ondulaciones u olas en la superficie de la lámina. El resultado es una base irregular con grosor inconsistente, lo que puede ser problemático para las abejas.

Cuando la cera se enfría demasiado rápido

Sumergir la tabla caliente en un baño de agua fría crea un choque térmico. Si este proceso de enfriamiento es demasiado rápido, la cera se somete a un estrés inmenso.

Este estrés se libera a través de grietas, creando fracturas en toda la lámina y dejándola inutilizable. La cera se contrae demasiado rápido para que su estructura permanezca intacta.

La importancia de la técnica física

Cómo manipula la tabla de inmersión es tan crucial como gestionar la temperatura. Sus acciones físicas influyen directamente en la adherencia y la uniformidad.

El impacto de la velocidad y el ángulo de inserción

La tabla de inmersión debe introducirse en la cera fundida de manera suave y deliberada. Una inserción brusca o demasiado rápida puede impedir que la nueva capa de cera se adhiera correctamente a la anterior.

Esta mala adherencia puede hacer que las capas se separen, a veces descrito como que la lámina "explote" o se desgarre al manipularla.

Asegurar la uniformidad durante el drenaje

Después de retirar la tabla de la cera, debe mantenerse perfectamente recta y quieta mientras se escurre el exceso de cera.

Si la tabla se inclina, la gravedad hará que la cera líquida fluya de manera desigual hacia un lado. Esto crea una lámina que es gruesa en un extremo y delgada en el otro, careciendo de la estructura uniforme requerida.

Comprender las trampas comunes

Lograr una lámina perfecta requiere evitar errores comunes que parecen menores pero tienen consecuencias significativas.

Apresurar el proceso

El error más frecuente es la falta de paciencia. Sumergir demasiado rápido provoca deslaminación, y enfriar demasiado rápido provoca grietas. El proceso exige un ritmo lento y metódico.

Técnica inconsistente

Cada inmersión debe ser una repetición de la anterior. Variar su velocidad de inserción, ángulo o posición de drenaje de una lámina a otra producirá resultados inconsistentes e impredecibles.

Ignorar los factores ambientales

La temperatura ambiente de su espacio de trabajo puede afectar la velocidad de enfriamiento tanto del depósito de cera como del baño de agua. Un proceso que funciona perfectamente en un día cálido puede necesitar ajustes en uno frío para evitar que la cera se enfríe demasiado rápido.

Tomar la decisión correcta para su objetivo

Para diagnosticar y solucionar su proceso, concéntrese en el tipo específico de defecto que está viendo.

- Si su enfoque principal es eliminar grietas y ondulaciones: Su problema es la temperatura. Asegúrese de que su cera esté lo suficientemente caliente para fluir suavemente y que su baño de agua no esté tan frío como para causar un choque térmico.

- Si su enfoque principal es prevenir la deslaminación o el desgarro: Su problema es la técnica. Reduzca la velocidad de inserción y asegúrese de una entrada suave en la cera.

- Si su enfoque principal es lograr un grosor uniforme: Su problema es la estabilidad. Sostenga la tabla perfectamente nivelada y quieta durante la fase de drenaje después de cada inmersión.

Al dominar estas variables fundamentales, obtiene un control preciso sobre la calidad y consistencia de sus láminas base.

Tabla de resumen:

| Síntoma del problema | Causa probable | Solución principal |

|---|---|---|

| Grietas | La cera se enfría demasiado rápido (choque térmico) | Ajustar la temperatura del baño de agua para evitar el enfriamiento rápido |

| Ondulaciones/Olas | Temperatura de la cera demasiado baja (alta viscosidad) | Aumentar la temperatura de la cera para un flujo más suave |

| Deslaminación/Desgarro | Velocidad/ángulo de inserción incorrectos (mala adherencia) | Reducir la velocidad y suavizar la entrada de la tabla en la cera |

| Grosor no uniforme | Tabla inclinada durante el drenaje | Sostener la tabla perfectamente nivelada y quieta mientras se drena |

Produzca láminas base perfectas cada vez

¿Las grietas, las ondulaciones y el grosor inconsistente afectan la calidad de su base? HONESTBEE suministra equipos y suministros para apicultura—incluyendo cera de alta calidad y equipos de inmersión confiables—a apiarios comerciales y distribuidores de equipos de apicultura. Nuestras operaciones enfocadas en la venta al por mayor aseguran que usted obtenga los materiales duraderos y consistentes necesarios para dominar el proceso de inmersión en cera.

Permítanos ayudarle a eliminar los defectos de producción y lograr láminas superiores y uniformes para colonias más sanas y productivas.

Contacte a HONESTBEE hoy mismo para obtener asesoramiento experto y precios al por mayor en los suministros que necesita para tener éxito.

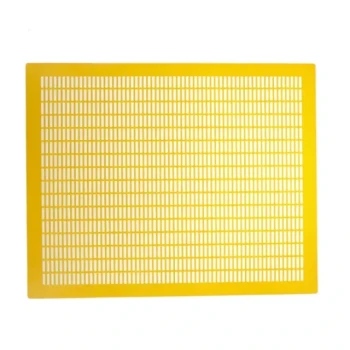

Guía Visual

Productos relacionados

- Hojas de cera de abejas para base de maquillaje de colmena para mayoristas

- Molde para Cera de Abejas Estilo Cuaderno Molde para Cera de Fundación

- Peine manual de cera de abejas Máquina de cera para cera de fundación Máquina de estampado en relieve

- Molde de silicona de colores para cera de abejas Molde para apicultura

- Base de plástico alimentario para marcos de abejas

La gente también pregunta

- ¿Cuál es la importancia de los panales de cera de abeja en una colmena? Impulsar la salud de la colmena y la producción de miel

- ¿Cuál es el propósito de usar cera de abejas natural como base en la selección de huéspedes larvarios de las abejas melíferas? Clave para la validez ecológica

- ¿Cuál es la importancia de utilizar consumibles de cera de abeja natural de alta pureza para los cimientos de las colmenas? Mejora la salud de la colmena

- ¿Qué es una lámina de cera estampada? Una guía estratégica para una gestión eficiente de la colmena

- ¿Por qué se utiliza cebo de colmena prefabricado con celdas hexagonales de 5,4 mm para atrapar Varroa destructor?

- ¿Por qué la cera de abejas se considera un consumible esencial en el proceso de inducción de la colonización de colonias de abejas? Maximiza el éxito de la colmena

- ¿De qué están hechas las láminas de cera? Una guía sobre el panal de cera de abeja pura para colmenas saludables

- ¿Cuál es el propósito de la cera estampada en la apicultura? Una guía para colmenas más sanas y productivas