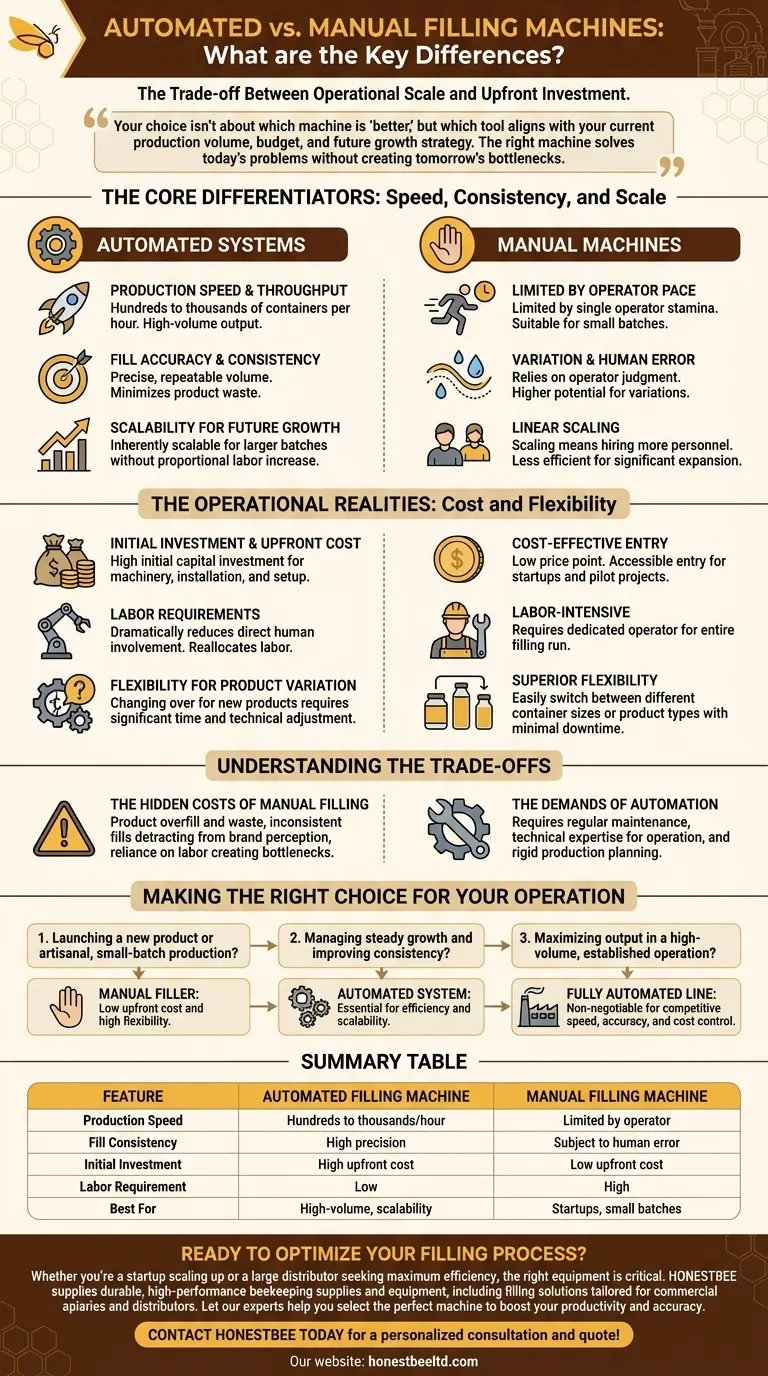

La diferencia fundamental entre las máquinas de llenado automatizadas y las manuales radica en una compensación entre la escala operativa y la inversión inicial. Los sistemas automatizados ofrecen alta velocidad, consistencia y escalabilidad a un coste inicial más elevado, mientras que las máquinas manuales ofrecen flexibilidad y una baja barrera de entrada para operaciones a menor escala.

Su elección no se trata de qué máquina es "mejor", sino de qué herramienta se alinea con su volumen de producción actual, presupuesto y estrategia de crecimiento futuro. La máquina adecuada resuelve los problemas de hoy sin crear cuellos de botella mañana.

Los diferenciadores principales: velocidad, consistencia y escala

Las principales ventajas de la automatización son cuantitativas e impactan directamente en su techo de producción.

Velocidad de producción y rendimiento

Una máquina de llenado automatizada está diseñada para un alto volumen de producción. Estos sistemas pueden procesar cientos o incluso miles de envases por hora, una tasa imposible de igualar con el trabajo humano.

La velocidad de una llenadora manual está totalmente limitada por el ritmo y la resistencia de un solo operario. Esto la hace adecuada para lotes pequeños, pero supone una limitación significativa para el crecimiento.

Precisión y consistencia del llenado

La automatización destaca en la dispensación de un volumen preciso y repetible de producto en cada envase. Esta consistencia minimiza el desperdicio de producto y garantiza una experiencia uniforme para el cliente.

El llenado manual depende del juicio y la habilidad del operario, lo que puede provocar variaciones de un envase a otro. Esto introduce un mayor potencial de error humano, afectando tanto al coste como a la presentación del producto.

Escalabilidad para el crecimiento futuro

Las líneas automatizadas son inherentemente escalables. A medida que aumentan sus demandas de producción, estos sistemas pueden manejar lotes más grandes y tiempos de funcionamiento más rápidos sin un aumento proporcional de la mano de obra.

Escalar con el llenado manual significa contratar más personal. Esta relación lineal entre la producción y los costes laborales la convierte en una vía menos eficiente para una expansión significativa.

Las realidades operativas: coste y flexibilidad

Más allá del rendimiento bruto, la huella financiera y operativa de cada tipo de máquina es un factor crítico.

Inversión inicial y coste inicial

La barrera más significativa para la automatización es la alta inversión de capital inicial. La maquinaria, la instalación y la configuración representan un coste inicial sustancial.

Las máquinas de llenado manual son mucho más rentables de adquirir. Su bajo precio las hace accesibles para startups, proyectos piloto o empresas con capital limitado.

Requisitos de mano de obra

Los sistemas automatizados reducen drásticamente la necesidad de intervención humana directa en el proceso de llenado. El personal puede ser reasignado a tareas de supervisión, control de calidad y otras tareas de mayor valor.

Las llenadoras manuales son intensivas en mano de obra por definición, ya que requieren un operario dedicado durante toda la duración del ciclo de llenado.

Flexibilidad para la variación de productos

Las máquinas manuales ofrecen una flexibilidad superior para productos diversos o que cambian con frecuencia. Un operario puede cambiar fácilmente entre diferentes tamaños de envases o tipos de productos con un tiempo de inactividad mínimo.

Aunque los sistemas automatizados modernos son cada vez más flexibles, cambiar una línea para un nuevo producto o envase a menudo requiere más tiempo y ajustes técnicos significativos.

Comprender las compensaciones

Elegir un sistema requiere una visión clara de las posibles desventajas de cada enfoque.

Los costes ocultos del llenado manual

Aunque son baratas de adquirir, el llenado manual puede generar costes debido al sobrellenado y el desperdicio de producto. Además, los llenados inconsistentes pueden restar valor a la percepción de la marca, y la dependencia de la mano de obra puede crear cuellos de botella en la producción durante períodos de alta demanda o ausencias del personal.

Las exigencias de la automatización

Un sistema automatizado no es una solución de "configurar y olvidar". Requiere un compromiso con el mantenimiento regular, la experiencia técnica para el funcionamiento y la resolución de problemas, y un proceso de planificación de producción más rígido para justificar su alto rendimiento.

Tomar la decisión correcta para su operación

Seleccione la tecnología que mejor se adapte a sus objetivos empresariales específicos.

- Si su enfoque principal es el lanzamiento de un nuevo producto o la producción artesanal en lotes pequeños: Una llenadora manual es la opción lógica por su bajo coste inicial y alta flexibilidad.

- Si su enfoque principal es gestionar el crecimiento constante y mejorar la consistencia: Un sistema automatizado es esencial para lograr la eficiencia y la escalabilidad necesarias para satisfacer la creciente demanda.

- Si su enfoque principal es maximizar la producción en una operación establecida y de gran volumen: Una línea totalmente automatizada es innegociable para mantener la velocidad competitiva, la precisión y el control de costes.

En última instancia, alinear su equipo con su escala operativa es la clave para una producción eficiente y sostenible.

Tabla de resumen:

| Característica | Máquina de llenado automatizada | Máquina de llenado manual |

|---|---|---|

| Velocidad de producción | Cientos a miles de envases por hora | Limitada por el ritmo y la resistencia del operario |

| Consistencia del llenado | Alta precisión, mínima variación | Sujeto a error humano y variación |

| Inversión inicial | Alto coste inicial | Bajo coste inicial, entrada rentable |

| Requisito de mano de obra | Bajo, reasigna personal a la supervisión | Alto, requiere un operario dedicado |

| Ideal para | Producción de gran volumen, escalabilidad, consistencia | Startups, lotes pequeños, flexibilidad de productos |

¿Listo para optimizar su proceso de llenado?

Tanto si es una startup en crecimiento como un gran distribuidor que busca la máxima eficiencia, el equipo adecuado es fundamental. HONESTBEE suministra material y equipos apícolas duraderos y de alto rendimiento, incluidas soluciones de llenado adaptadas a las explotaciones comerciales y a los distribuidores.

Permita que nuestros expertos le ayuden a seleccionar la máquina perfecta para aumentar su productividad y precisión.

¡Contacte con HONESTBEE hoy mismo para una consulta y presupuesto personalizados!

Guía Visual

Productos relacionados

- Máquina envasadora económica de botellas pequeñas de miel Máquina envasadora de botellas pequeñas de miel

- Pequeña máquina de llenado de miel Equipo de envasado de sobres Boquilla única

- Máquina comercial rotativa de llenado de miel para producción

- Máquina envasadora automática de precisión con mesa giratoria para el llenado y sellado de cucharas de miel

- Desbloqueador de botellas rotativo automatizado para línea de producción de miel

La gente también pregunta

- ¿Cuál es el mejor caso de uso para las máquinas de llenado con bomba? Embotellar eficientemente líquidos de viscosidad media

- ¿Qué tipos de máquinas se utilizan para el envasado de miel? Construya una línea eficiente para su escala

- ¿Cuáles son los principios de las máquinas de llenado de miel? Optimice su producción para miel de alta viscosidad

- ¿Cuáles son las opciones para envasar miel en una planta de procesamiento? Adapte su máquina a su escala de producción

- ¿Cuáles son los tipos de máquinas de llenado de miel? Elija la llenadora adecuada para su escala de producción