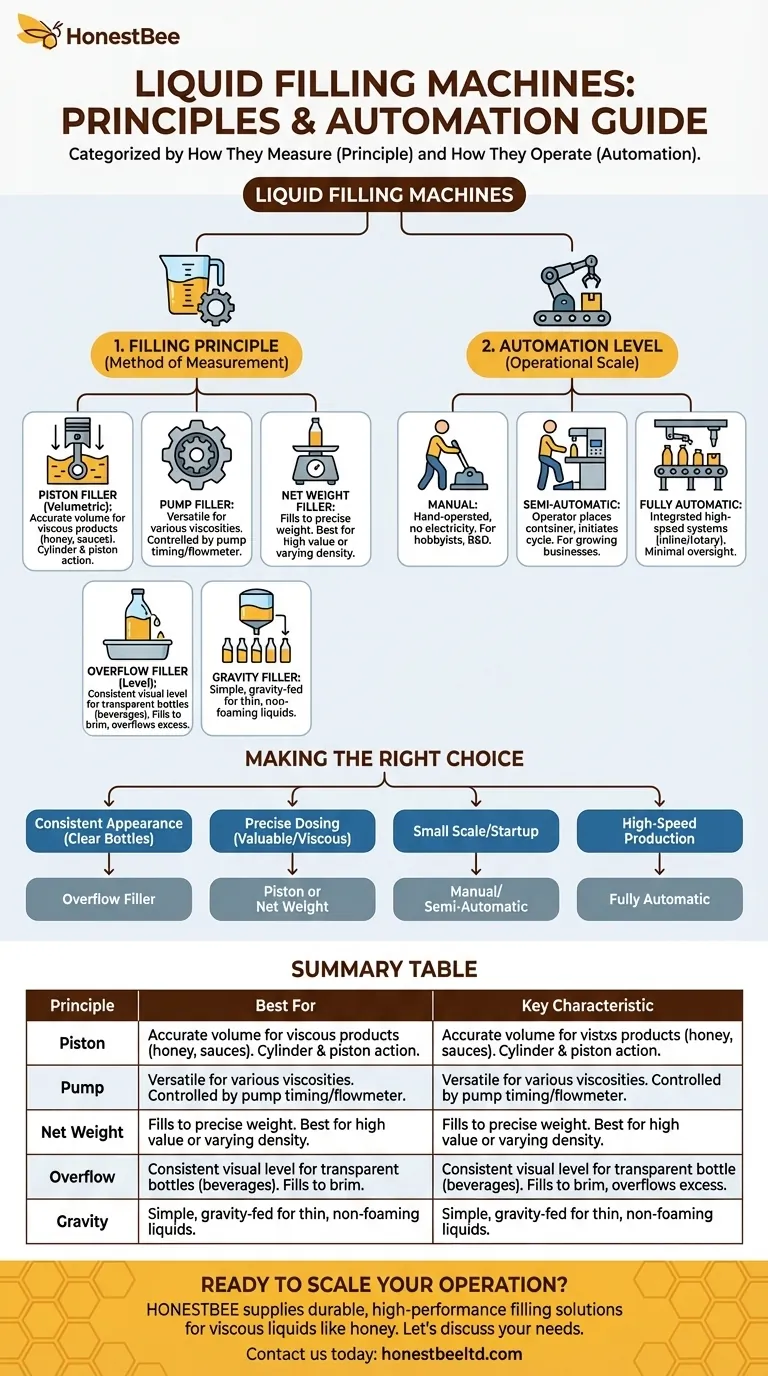

En esencia, las máquinas de llenado de líquidos se clasifican de dos maneras principales: por su principio de llenado (cómo miden el producto) y por su nivel de automatización (cuánta intervención humana se requiere). Los principales principios de llenado incluyen volumétrico (pistón, bomba), peso neto, llenado por nivel (rebosadero) y gravedad, mientras que la automatización abarca desde dispositivos manuales simples hasta sistemas automáticos totalmente integrados y de alta velocidad.

El paso más crítico al elegir una máquina de llenado de líquidos no es centrarse en la máquina en sí, sino definir primero las características de su producto —especialmente su viscosidad— y la velocidad de producción requerida. La máquina adecuada es simplemente la que mejor se adapta a esos dos factores.

Las Dos Formas Principales de Clasificar las Llenadoras

Para navegar por sus opciones, es esencial comprender que las máquinas se definen por dos características independientes. Primero es el método utilizado para medir el líquido, y segundo es la escala operativa para la que está construida la máquina.

Clasificación 1: El Principio de Llenado

Esto describe la tecnología utilizada para asegurar que una cantidad consistente y precisa de producto entre en cada recipiente. Cada método es adecuado para diferentes tipos de líquidos y prioridades comerciales.

Clasificación 2: El Nivel de Automatización

Esto se refiere a la velocidad operativa de la máquina y la cantidad de mano de obra necesaria para operarla. Esta es principalmente una cuestión de escala de producción, desde operaciones domésticas hasta grandes instalaciones industriales.

Un Desglose de los Principios de Llenado Comunes

El "cómo" del llenado de líquidos es la decisión técnica más importante que tomará. Afecta directamente la precisión, el manejo del producto y los tipos de líquidos con los que puede trabajar.

Llenadoras de Pistón (Volumétricas)

Una llenadora de pistón aspira un volumen preciso de producto en un cilindro y luego lo empuja hacia el recipiente.

Este método es extremadamente preciso por volumen y es la opción preferida para productos viscosos como miel, salsas, cremas y geles.

Llenadoras de Bomba

Las llenadoras de bomba utilizan una bomba de lóbulos, de engranajes u otro tipo de bomba para mover el producto al recipiente. La cantidad dispensada se puede controlar mediante la temporización del funcionamiento de la bomba o mediante la retroalimentación de un caudalímetro.

Son muy versátiles y pueden manejar una amplia gama de viscosidades, desde líquidos finos hasta pastas espesas.

Llenadoras por Peso Neto

Estas máquinas llenan los recipientes hasta un peso preestablecido. Utilizan una báscula para medir constantemente el recipiente durante el ciclo de llenado y se detienen precisamente cuando se alcanza el peso objetivo.

Este es el método más preciso para productos de alto valor o cuando la densidad del producto varía, ya que garantiza que el cliente reciba la cantidad exacta de producto por la que pagó.

Llenadoras por Rebosadero (Llenado por Nivel)

Una llenadora por rebosadero está diseñada para llenar cada recipiente exactamente al mismo nivel visual, independientemente de las pequeñas inconsistencias en el volumen interno del recipiente.

Esto es crítico para productos en botellas transparentes (como bebidas o limpiacristales) donde una apariencia consistente en el estante minorista es esencial para la percepción de la marca.

Llenadoras por Gravedad

Como el método más simple, una llenadora por gravedad mantiene el producto en un tanque por encima de los recipientes y se basa en la gravedad para llenarlos.

Este enfoque es rentable, pero solo es adecuado para líquidos de baja viscosidad (finos) y no espumantes.

Comprendiendo los Niveles de Automatización

Una vez que haya identificado el principio de llenado adecuado para su producto, el siguiente paso es hacer coincidir la capacidad operativa de la máquina con sus objetivos de producción.

Llenadoras Manuales y Operadas a Mano

Estas no requieren electricidad y se operan completamente a mano. Un operador coloca manualmente el recipiente y acciona una palanca o manija para dispensar el producto.

Son las mejores para aficionados, desarrollo de productos o nuevas empresas a muy pequeña escala con requisitos mínimos de producción.

Llenadoras Semiautomáticas

Una máquina semiautomática automatiza el ciclo de llenado, pero un operador sigue siendo responsable de colocar cada recipiente bajo el cabezal de llenado y activar el proceso (a menudo con un pedal).

Este es el siguiente paso lógico para las empresas en crecimiento, ofreciendo un impulso significativo en consistencia y velocidad sobre los métodos manuales sin el costo de la automatización completa.

Llenadoras Totalmente Automáticas

Los sistemas totalmente automáticos gestionan todo el proceso con una supervisión mínima del operador. Utilizan transportadores eléctricos para mover los recipientes a través de las estaciones de llenado, tapado y etiquetado.

Estos sistemas se clasifican por su diseño, típicamente como en línea (los recipientes se mueven en línea recta) o rotatorios/monobloque (los recipientes se mueven en una torreta circular giratoria para velocidades muy altas).

Comprendiendo las Ventajas y Desventajas

Elegir una máquina de llenado implica equilibrar velocidad, precisión, flexibilidad y costo. No existe un único tipo "mejor".

Velocidad vs. Costo

La relación es directa e inevitable. Un sistema rotatorio totalmente automático puede llenar cientos de recipientes por minuto, pero representa una gran inversión de capital. Una llenadora manual cuesta muy poco, pero es extremadamente lenta.

Precisión vs. Aplicación

Las llenadoras por peso neto ofrecen una precisión suprema, pero pueden ser más lentas o más caras. Para muchos productos, la precisión volumétrica de una llenadora de pistón o la perfección estética de una llenadora por rebosadero es más importante que la precisión a nivel de gramo.

La Viscosidad del Producto es un Factor Crítico

Esto no se puede subestimar. Intentar pasar una pasta espesa por una llenadora por gravedad fracasará. Por el contrario, usar una llenadora de pistón de alta resistencia para un líquido tan fino como el agua puede ser ineficiente. El producto dicta la tecnología.

Tomando la Decisión Correcta para su Producto

Su decisión debe guiarse por su producto específico y sus objetivos de producción.

- Si su enfoque principal es una apariencia consistente en botellas transparentes: Una llenadora por rebosadero es su mejor opción para asegurar un nivel de llenado estético perfecto.

- Si su enfoque principal es la dosificación precisa de un producto valioso o viscoso: Una llenadora de pistón (para precisión volumétrica) o una llenadora por peso neto (para peso exacto) es ideal.

- Si es una startup o tiene tiradas de producción muy pequeñas: Una máquina manual o semiautomática proporciona la menor barrera de entrada y una capacidad suficiente.

- Si su enfoque principal es la producción a gran escala y alta velocidad: Un sistema totalmente automático en línea o rotatorio es la única forma de cumplir con los exigentes objetivos de producción.

En última instancia, seleccionar la máquina de llenado de líquidos adecuada se trata de hacer coincidir las capacidades del equipo con las necesidades únicas de su producto y negocio.

Tabla Resumen:

| Principio de Llenado | Ideal Para | Característica Clave |

|---|---|---|

| Llenadora de Pistón | Productos viscosos (miel, salsas, cremas) | Altamente precisa por volumen |

| Llenadora de Bomba | Amplia gama de viscosidades | Versátil, controlada por temporización/caudalímetro |

| Llenadora por Peso Neto | Productos de alto valor, densidad variable | Más precisa, llena a un peso preestablecido |

| Llenadora por Rebosadero | Botellas transparentes (bebidas, limpiadores) | Nivel de llenado visual consistente |

| Llenadora por Gravedad | Líquidos de baja viscosidad, no espumantes | Simple, rentable |

| Nivel de Automatización | Usuario Ideal | Necesidad Operativa |

|---|---|---|

| Manual | Aficionados, startups, I+D | Producción muy baja, inversión mínima |

| Semiautomática | Negocios en crecimiento | Consistencia y velocidad mejoradas |

| Totalmente Automática | Producción a gran escala | Alta velocidad, mínima supervisión del operador |

¿Listo para Escalar su Operación Apícola o de Distribución?

Elegir la máquina de llenado de líquidos adecuada es fundamental para envasar eficientemente su miel, cera u otros productos relacionados con las abejas. HONESTBEE suministra los equipos y suministros apícolas duraderos y de alto rendimiento en los que confían los apiarios comerciales y los distribuidores.

Entendemos las demandas únicas del manejo de líquidos viscosos como la miel y podemos ayudarle a seleccionar la llenadora de pistón o bomba ideal para asegurar llenados precisos y consistentes y maximizar su producción.

Permítanos discutir sus necesidades específicas y encontrar la solución de llenado perfecta para su negocio.

Contacte a HONESTBEE hoy para una consulta y descubra cómo nuestro equipo enfocado en el comercio mayorista puede aumentar su eficiencia y rentabilidad.

Guía Visual

Productos relacionados

- Máquina envasadora económica de botellas pequeñas de miel Máquina envasadora de botellas pequeñas de miel

- Pequeña máquina de llenado de miel Equipo de envasado de sobres Boquilla única

- Máquina comercial rotativa de llenado de miel para producción

- Máquina envasadora automática de precisión con mesa giratoria para el llenado y sellado de cucharas de miel

- Máquina Tapadora Neumática de Sobremesa Profesional HONESTBEE para Botellas

La gente también pregunta

- ¿Qué ventajas ofrecen las máquinas llenadoras semiautomáticas industriales? Amplíe su producción y consistencia de miel

- ¿Cómo se puede adaptar una llenadora de miel para diferentes tipos de envases? Domine la eficiencia del llenado multienvase

- ¿Qué desafíos técnicos primarios aborda la maquinaria automatizada de llenado de miel? Mejora la precisión de tu API comercial

- ¿Cómo mejoran las máquinas automáticas de llenado de miel de grado industrial el valor comercial? Amplíe la eficiencia de su colmenar

- ¿Qué características se requieren en la maquinaria industrial de llenado de miel para miel de grado medicinal? Preserve la bioactividad ahora