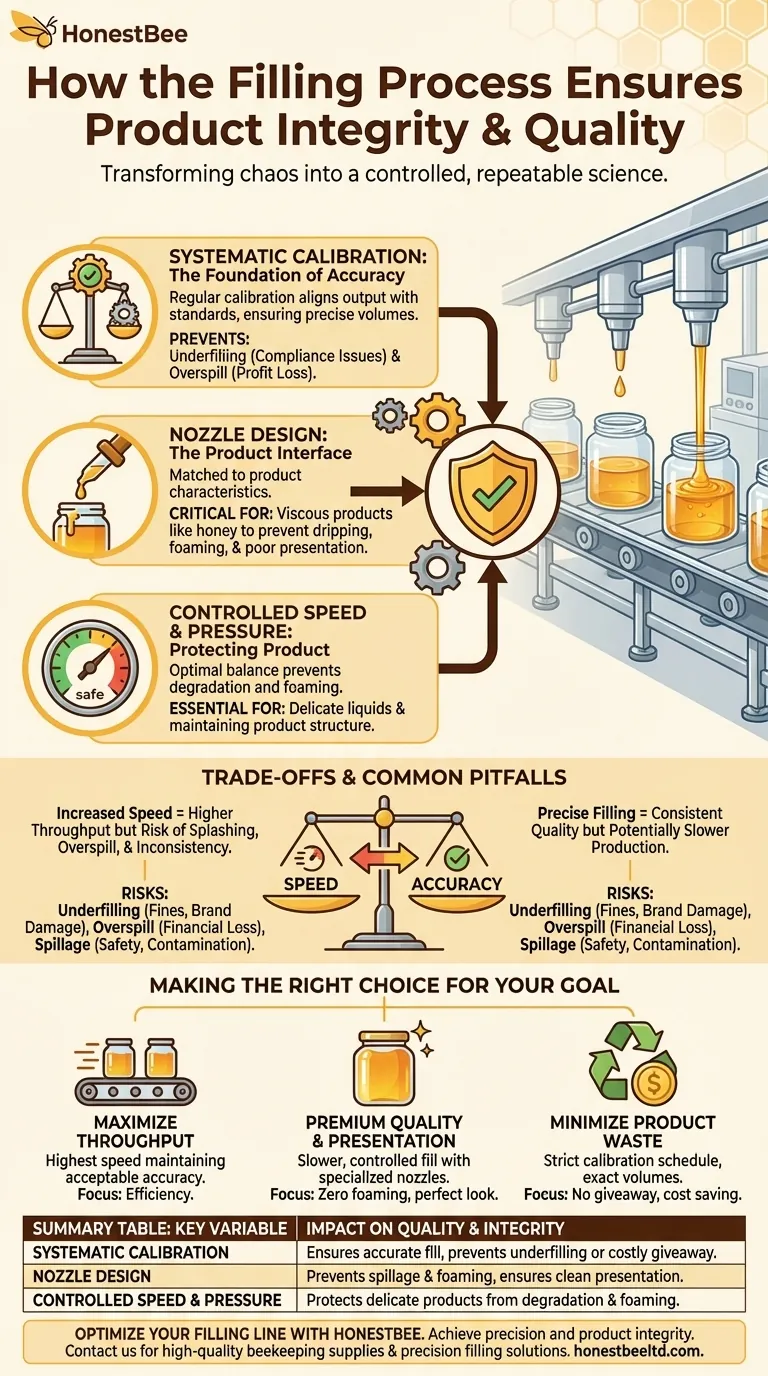

En esencia, el proceso de llenado garantiza la integridad y calidad del producto al transformar un procedimiento potencialmente caótico en una ciencia altamente controlada y repetible. Esto se logra mediante la gestión precisa de los ajustes mecánicos de la maquinaria de llenado, incluida la calibración regular, el uso de boquillas apropiadas y el control ajustado de la velocidad y la presión de llenado. Estos ajustes funcionan en conjunto para garantizar que cada envase se llene con precisión y sin dañar el producto.

El objetivo final de un proceso de llenado de calidad no es simplemente dispensar un producto, sino hacerlo con una precisión inquebrantable. La verdadera integridad del producto se logra cuando la calidad se integra en la mecánica del proceso en sí, en lugar de inspeccionarse después del hecho.

Los pilares fundamentales de la calidad de llenado

Para mantener la integridad del producto, debe dominar varias variables clave en el proceso de llenado. Cada una desempeña un papel distinto en la entrega de un producto final consistente y de alta calidad.

Calibración sistemática: la base de la precisión

La calibración es el proceso de alinear la salida de la máquina de llenado con un estándar conocido, asegurando que el volumen que dispensa sea precisamente el que usted pretende. Esta es la base de la consistencia.

Sin una calibración regular, las máquinas pueden "desviarse", lo que provoca imprecisiones graduales. Esto da como resultado envases con llenado insuficiente, lo que puede causar problemas regulatorios y la insatisfacción del cliente, o envases con llenado excesivo, lo que desperdicia producto y reduce la rentabilidad.

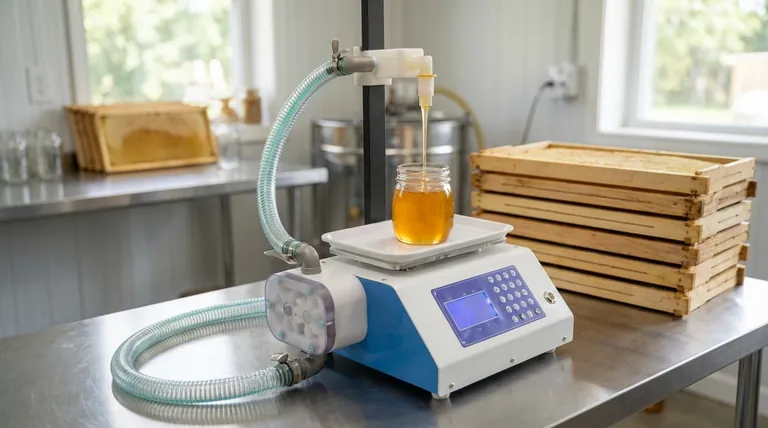

Diseño de la boquilla: la interfaz con su producto

La boquilla es el punto final de contacto entre la máquina y su producto. Su diseño es fundamental y debe coincidir con las características del producto y la abertura del envase.

Por ejemplo, un producto viscoso como la miel requiere una boquilla diferente a la de un líquido fino y acuoso para evitar goteos o salpicaduras. Usar la boquilla incorrecta puede provocar derrames, formación de espuma o una presentación final antiestética, lo que afecta directamente a la calidad percibida.

Control de velocidad y presión: protección de la integridad del producto

La velocidad y la presión a las que se llena un producto afectan directamente su estado físico. El llenado agresivo y de alta velocidad puede ser eficiente, pero también puede degradar el producto.

Los líquidos delicados o los productos propensos a la formación de espuma, como las bebidas carbonatadas o algunos jabones, requieren un llenado más lento y controlado. Encontrar el equilibrio óptimo entre velocidad y control es esencial para mantener la estructura y apariencia deseadas del producto.

Comprensión de las compensaciones y los errores comunes

Optimizar una línea de llenado implica equilibrar prioridades contrapuestas. Comprender estas compensaciones es clave para evitar errores comunes que socavan la calidad.

El conflicto: velocidad frente a precisión

La compensación más fundamental es entre la velocidad de producción y la precisión del llenado. Impulsar el rendimiento máximo aumentando la velocidad de llenado a menudo se produce a costa de la precisión.

Las velocidades más rápidas pueden aumentar el impulso del líquido, lo que provoca salpicaduras y derrames. Esto dificulta que los sensores o temporizadores de la máquina logren un corte preciso, lo que da como resultado niveles de llenado inconsistentes.

El riesgo: llenado insuficiente y derrame excesivo

El llenado insuficiente es un problema grave de cumplimiento. Las regulaciones de pesos y medidas son estrictas, y no entregar la cantidad de producto anunciada puede provocar multas y daños a la marca.

El derrame excesivo o la "entrega de producto" es un golpe directo a sus resultados. Dar constantemente incluso un pequeño porcentaje de producto extra en cada envase se acumula en una pérdida financiera significativa con el tiempo.

El peligro: derrames y contaminación

El derrame no es solo una forma de desperdicio de producto; es un riesgo operativo. El producto derramado en la maquinaria o en el suelo puede crear riesgos de seguridad y requiere mano de obra adicional para su limpieza.

Más importante aún, crea un vector para la contaminación. Si no se gestiona adecuadamente, el derrame puede comprometer el entorno estéril de la línea de producción, poniendo en peligro la integridad de los lotes posteriores.

Tomar la decisión correcta para su objetivo

Su estrategia operativa debe dictar cómo ajusta su proceso de llenado. Al priorizar un objetivo específico, puede configurar su sistema para un rendimiento óptimo.

- Si su enfoque principal es maximizar el rendimiento: Encuentre la velocidad de llenado más alta que mantenga un nivel aceptable de precisión y evite derrames significativos.

- Si su enfoque principal es la calidad superior y la presentación: Priorice un llenado lento y controlado con boquillas especializadas diseñadas para eliminar por completo la formación de espuma y las salpicaduras.

- Si su enfoque principal es minimizar el desperdicio de producto: Implemente un programa de calibración estricto y frecuente para garantizar que los volúmenes de llenado sean exactos, eliminando la costosa entrega de producto.

Dominar estas variables le otorga control directo sobre la calidad e integridad de su producto final.

Tabla de resumen:

| Variable clave | Impacto en la calidad y la integridad |

|---|---|

| Calibración sistemática | Garantiza volúmenes de llenado precisos, evitando el llenado insuficiente o la entrega costosa de producto. |

| Diseño de la boquilla | Adaptado a la viscosidad del producto para evitar derrames, formación de espuma y garantizar una presentación limpia. |

| Control de velocidad y presión | Protege los productos delicados de la degradación, la formación de espuma o las salpicaduras, manteniendo la estructura. |

Optimice su línea de llenado para una calidad intransigente

¿Es usted un apicultor comercial o un distribuidor de equipos de apicultura que lucha contra llenados inconsistentes, desperdicio de producto o problemas de presentación? La precisión de su proceso de llenado afecta directamente a sus resultados y a la reputación de su marca.

HONESTBEE suministra los suministros y equipos de apicultura de alta calidad que necesita para integrar la calidad en sus operaciones. Desde máquinas de llenado duraderas y calibradas con precisión hasta boquillas diseñadas para productos viscosos como la miel, le ayudamos a lograr el equilibrio perfecto entre velocidad, precisión e integridad del producto.

Contáctenos hoy para analizar cómo nuestras soluciones enfocadas en el comercio mayorista pueden mejorar su proceso de llenado y proteger la calidad de su producto.

Guía Visual

Productos relacionados

- Máquina llenadora semiautomática de botellas pequeñas de miel Máquina llenadora de miel

- Máquina envasadora neumática de botellas de miel de doble boquilla

- Máquina envasadora automática de miel para línea de procesamiento

- Máquina llenadora pequeña de miel de doble boquilla Equipo de envasado de sobres de miel

- Máquina llenadora neumática de pasta Máquina envasadora de botellas Boquilla única

La gente también pregunta

- ¿Qué rango de volúmenes de envases pueden manejar las máquinas de llenado de miel? Adapte su escala de producción

- ¿Qué equipo de embotellado se utiliza después de filtrar la miel? Elija el sistema adecuado para su escala

- ¿Cómo ayuda un mecanismo de calentamiento en una máquina de llenado de miel? Desbloquee velocidad, precisión y calidad premium

- ¿Cuáles son los tipos de máquinas embotelladoras utilizadas para la miel? Encuentre el relleno adecuado para su escala

- ¿Cuáles son las características clave de una máquina de envasado de miel? Esenciales para la calidad y la eficiencia